|

20 мая 2020 года

В 2020 году исполняется 20 лет, как я принял решение сконструировать мини станок для литья пластмасс - недорогой по сравнению с промышленными станками сопоставимого объема литья.

Да, характеристики станка не дотягивают до промышленных по давлению и скорости впрыска. Но он льёт изделия хорошего качества, если параметры этих изделий входят в допустимые диапазоны литья станком по толщине, площади отливки, объёму отливки.

Я горжусь своим детищем.

За все время выпуска станков, а это 15 лет, не было НИ ОДНОГО возврата.

"Делай то, что возможно, с тем, что есть прямо сейчас, и как можно лучше". - Генри Форд ************************************** Как всё начиналось ... | |||

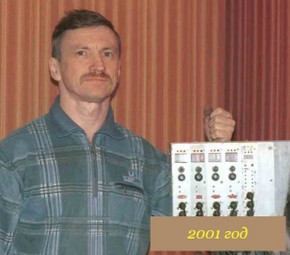

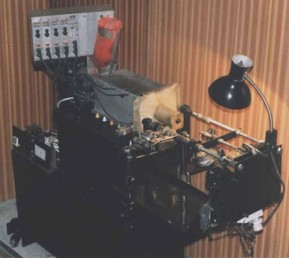

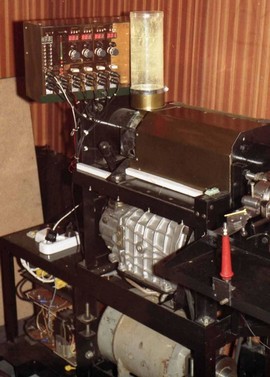

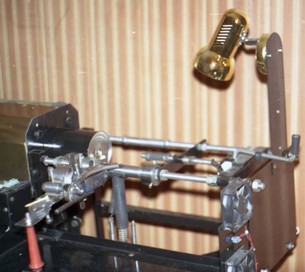

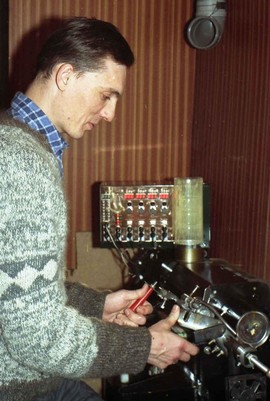

Первый ручной станок 1999 год |  |  |  Вид 2 станка 2001 год |

После четырех лет проверки станка в работе, решил делать его на ЗАКАЗ | |||

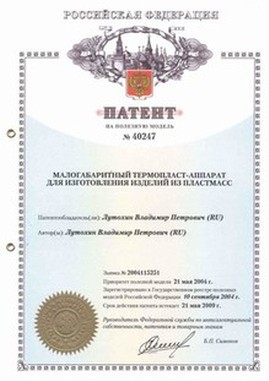

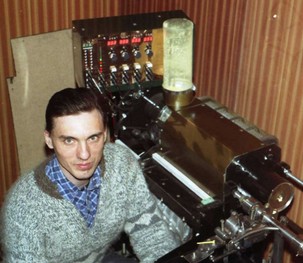

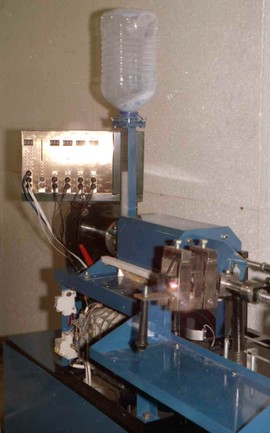

Конструкцию запатентовал в 2004 году |  Описание полезной модели |  Первый станок на заказ - 2005год |  Вид 2 станка |

Вид 3 станка |  Вид 4 станка |  Первый заказчик станка - Александр РУБАН |  Александр в работе |

Второй и третий станок на заказ | |||

Второй станок уехал в Нижний Новгород |  Вид 2 станка |  Третий станок забрали в Московкую область (на фото он не до конца собран) |  Вид 2 станка |

Изделия, отлитые на станке | |||

Изделия Александра Рубан - крестики из полистирола с глитерами |  Изделия (полипропилен). Работа Александра Рубан | ||

Форма крышки бачка ВАЗ |  Крышка бачка ВАЗ |  Индикатор искры и его корпус |  Стробоскоп и его корпус |

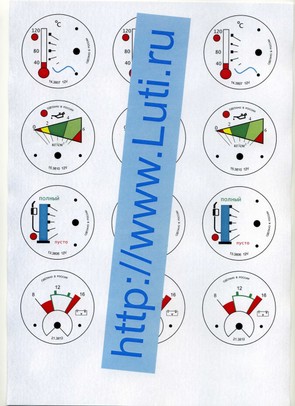

Рекламка приборов УАЗ (Журнал Club 4х4 №2, 2005) |  Панели приборов автомобиля УАЗ (тюнинговые) Ободки, стрелки, шкалы отлиты на станке. Рекламировано в журнале Club 4x4 №2 2005г. стр.88 |  Детали приборов УАЗ |  Пресс-форма стрелки (сработанная "на коленке") |

Скан графики тюнинга приборов УАЗ (классика) | Учитывая интерес любителей авто УАЗ к тюнингу, привожу сканы графики приборов с высоким разрешением (300 dpi) - щёлкните мышкой по картинке. При перепечатке на своих сайтах, прошу не вычищать баннер - всё-же это авторская работа. ( Copyright © 2005) Все права защищены. |  Скан графики тюнинга приборов УАЗ (мнемоника) | |

Насадки насоса к надувным изделиям. |  Клапан надувной лодки "Омега 1" с насадкой насоса |  Смесь разных цветов пластика и результирующий цвет изделий после прохождения массы через станок (смотри как качество смешения материала) |  Клапан надувной лодки "Омега 1" (резьба М30х3,5) |

20 изделий за 1 впрыск | Вес 10 изделий 0,46 грамма, т.е. 1шт.--> 0,046 г | Толщина фрагмента изделия | Ширина изделия |

10 изделий за 1 впрыск | Вес 1 штуки изделия 0,06 грамма | Толщина канала впрыска | Толщина фрагмента изделия |

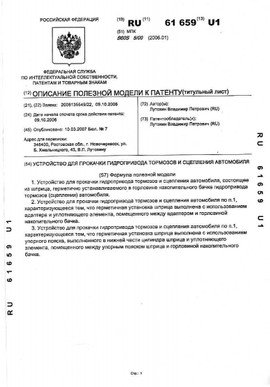

Дополнительно полученные патенты на изделие и части станка... | |||

Патент на ПМ № 61659 "УСТРОЙСТВО ДЛЯ ПРОКАЧКИ ГИДРОПРИВОДА ТОРМОЗОВ И СЦЕПЛЕНИЯ АВТОМОБИЛЯ БЕЗ ПОМОЩНИКА" |  Описание Патента на ПМ № 61659 |  Изделия, выполненные на станке по патенту на ПМ № 61659 |  Вид изделия в сборе |

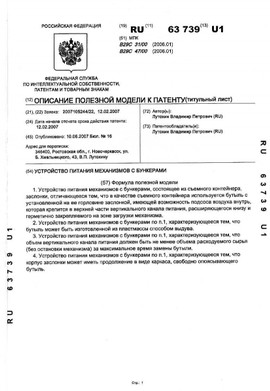

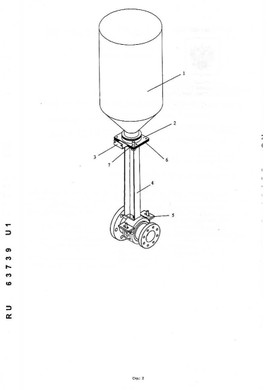

Патент на ПМ №63739 "УСТРОЙСТВО ПИТАНИЯ МЕХАНИЗМОВ С БУНКЕРАМИ" |  |  |  |

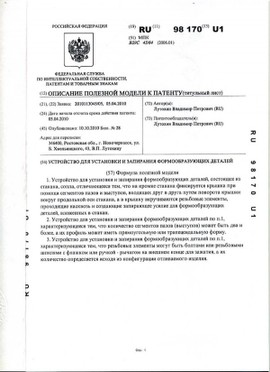

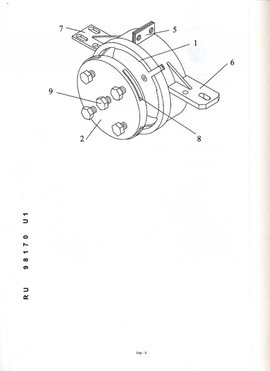

Патент на ПМ № 98170 "Устройство для установки и запирания формообразующих деталей . |  |  |  |

Оправка, изготовленная по патенту на ПМ № 98170 | Оправка на станке у клиента | Собранная оправка Вид сзади | Собранная оправка Вид спереди |

Прессформа для литья насадки к насосу | |||

Форма для изготовления насадки к насосу - замкнутое состояние |  Форма для изготовления насадки к насосу - разомкнутое состояние |  Форма без съёмных формообразующих деталей (ФОД) |  Съёмные формообразующие детали (ФОД) насадки насоса |

Отдельные технологические решения при изготовлении станка | |||

Токарный станок GHB-1340A |  Токарный станок куплен в мае 2009 года |  Диаметр обработки до 330 мм, длина обработки до 1020 мм | К 2009 году стало трудно заказывать токарные изделия на стороне - проблема в квалифицированных мастерах. Принято решение приобрести свой большой токарный станок. Выбор остановился на модели GHB-1340A фирмы JET |

Разработка кожуха цилиндров станка | Вот что получилось | Доступ к переключению скоростей | Туннель питания станка можно полностью опустошать не дожидаясь выработки сырья при смене цвета и т.п. Для этого достаточно ослабить гайку и повернуть туннель вокруг оси (наклонить). Вроде мелочь, а приятно. |

Шаги изготовления шкива |  Размещаем заготовку на планшайбе станка |  Протачиваем одну сторону |  Переворачиваем заготовку, ставим в патрон и доводим шкив Ф=250 мм |

Раньше резал круги металла для токарного станка так: закладывал в кусок рельсы для фиксации. Болгаркой отпиливал нужный размер, прижимая ногой заготовку. Весьма рискованная (по травмоопасности) операция, особенно когда пилишь круг Ф=120мм (~20 минут) |  В 2007 году был куплен ленточнопильный станок JET |  Все стало проще и безопасно | Хотя дольше по времени - 40мин круг Ст.45 Ф=120 мм |

Научился точить шнек даже без люнета | Готовый шнек Максимальное биение 0,05 мм по центру | Изготовление хомутов крепления прессформы в кондукторе ленточной пилы | |

Когда нет фрезерного станка, можно приспособить и токарный | Доводка окна питания зоны загрузки | Шлифовка каналов зоны питания | Для безопасной эксплуатации станка все части, которые теоретически могут оказаться под напряжением, ЗАЗЕМЛЕНЫ |

Вот и в хозяйстве пригодился раскроечный станок при резке труб Ф=57мм | Угол реза 45 градусов | Проверка точности реза угольником | Сборка регистра водяного отопления |

Раскрой листовой стали на уникальном самодельном станке | Резка: Ст3, толщина 10 мм | Пошинковал лист на полосы | Чтобы сетевой провод блока питания при работе станка не выпал из гнезда, предусмотрен флажок на каркасе, к которому этот провод крепится кабельной стяжкой. Каркас еще не окрашен, т.к находится на стадии сборки |

Изготовление пазов ЗОНЫ ПИТАНИЯ станка на самодельном долбежно-стругальном приспособлении | Сборка каркаса, где расположен механизм крепления формы. И используемый инструмент фирмы "Макита" Болгарки с обдирочным, зачистным и отрезным кругами | Сборка каркаса 2-го уровня станка | |

Окрасочные работы | |||

Самодельный уникальный манипулятор - каталка для пневматической окраски и перемещения габаритных и тяжелых частей станка |  Манипулятор позволяет "задуть" краску в самые недоступные уголки каркаса. И при этом не испортить свежевыкрашенную поверхность |  Загрузка манипулятором каркаса станка нижнего уровня (вес этой детали 25 кГ, длина 1110 мм) |  Каркас станка нижнего уровня в сушильном шкафу. Закрываем его дверцы и при температуре 70*С за 1 час краска (или грунтовка) полностью высыхает |

Каркас 2-го уровня станка в манипуляторе |  Загружена манипулятором очередная габаритная и тяжелая деталь в сушильный шкаф | Снимаем манипулятор с технологических точек крепления детали. И включаем нагреватели шкафа для сушки. Шкаф нагревается внутри установленными снизу в керамические патроны лампами накаливания (13шт.) мощностью 150-200Вт. Температура отрабатывается микропроцессорным контроллером |  Размеры сушильного шкафа таковы, что позволяют загрузить сразу несколько десятков малых изделий и несколько позиций крупных. В этом самодельном сушильном шкафу внутреннее пространство легко трансформируется съемными полками. |

Для уменьшения оседания пыли при окраске кожуха цилиндров была сделана оснастка, позволяющая расположить кожух так, чтобы при окраске плоскости были вертикальны . | Фото с маскирующей защитой для окраски в 2 цвета. | Вид внутренности этого кожуха. Он склеен из МДФ и состоит из 17 частей | |

Изготовление оснастки для окраски панелей облицовки станка | Для окраски Все панели одновременно можно закрепить на оснастке | Оснастка изготовлена по принципу вращающегося барабана. И можно фиксировать при окраске в любом пространственном положении. | Окраска в 2 цвета с граничным переходом завершена. |

Термическая обработка деталей | |||

При некоторых работах необходимо провести закалку деталей. Нет проблем, когда под руками есть муфельная печь | Пирометром контролирую реальную температуру поверхности детали | Деталь прогрета, можно опускать для закалки в масло... | |

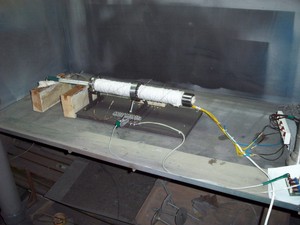

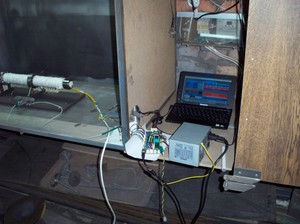

| Чтобы нагреватели (ТЭНы) станка работали долго и надежно, их монолитят на поверхности цилиндров термостойким клеем <---------------------------------------------------------------------- ------------------------------------------------------------------------------> При запекании этого клея выделяется много дыма. Операция проводится в вытяжном шкафу под управлением контроллера станка и ноутбука |  | |

Управление станком | |||

Блок - схема управления станком |  Пайка компонентов контроллера с использованием самодельного микроскопа, собранного на базе оптической головки от МБС-10 , штатива фотоувеличителя "Ленинград", светодиодной лампы 6 Вт |  Запуск теста контроллера (версия 3 февраль 2017г.): при работе программы с планшетом "Prestigio" работающего на Windows 8.1 показан результат - 6,3 млн. обменов данными по USB и всего 1 помеха, подавленная автоматически без нарушения дальнейшей работы за 3 часа 51 минуту |  слева на фото контроллера видно свечение одного с/диода - режим поддержания температуры - кратковременная подача напряжения на каждый ТЭН. Такой режим позволяет избавиться от перегруза питающей сети. Это отражено в пункте 5 технических характеристик станка |

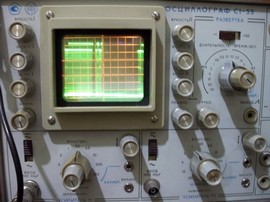

Куплена Лицензия на коммерческое использование программых средств для управления внешними устройствами программным способом по каналу USB |  Когда переводил управление станка с дискретных плат на ноутбук - очень долго не мог справиться со слетом программы управления - рвалась связь по USB. При этом все шло хорошо с настольным компьютером и никак не получалось работы с ноутбуком |  Поэтому вначале программа управления была отлажена на настольном компе, написана вспомогательная программа теста обмена по USB. Но это сослужило на пользу: в программу управления помещена дополнительная процедура подавления помех с эхо - контролем. |  На этапе поиска причин "слета" программы управления зацикливались отдельные участки программы, проводился контроль обмена данными по USB - электрических и временнЫх характеристик сигналов. |

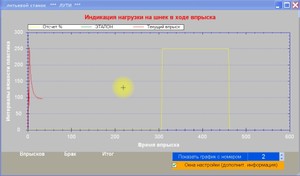

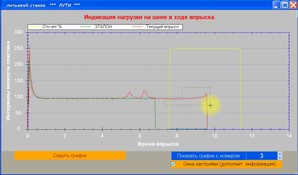

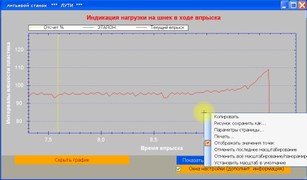

Есть поговорка: аппетит приходит во время еды. Так и у программиста по мере написания кода программы, хочется ещё и ещё раз её сделать умней и совершенней. Перед началом работ по переводу управления станка с электроники прошлого столетия на современный уровень думал один к одному перенести физические кнопки и переключатели на экран ноутбука. Но в ходе работ появлялись новые идеи, которые захотелось реализовать. В итоге получилась программа с возможностью интеллектуальной адаптации. Это как в военной технике: лазером намечается цель и на эту лазерную отметку летит боеприпас, корректируя полёт при отклонении при помощи электронного самонаведения. На этом принципе можно отслеживать параметры литья и в станке. | Введу новый термин: драйвограмма вращения шнека ( по аналогии с медицинской терминологией - кардиограмма ) Без лишних слов представленными ниже скриншотами (фото) рабочего экрана станка дано пояснение того, что отображено на них с небольшими комментариями. 1. Запускаем двигатель на впрыск и видим его разгонную характеристику в начале впрыска.  | Рабочий участок драйвограммы шнека до момента останова двигателя  | Просмотр драйвограммы шнека в зоне анализа на останов  |

Анатомия станка | |||

Задняя стенка с подшипником без проблем снимается при необходимости за счет встроенных съемников | Приспособление для обкатки силового привода - от двигателя до шнека. Упорный подшипник подгружен пружиной. | Электрические монтажные работы внутри станка | На фото показана зона питания с регулируемым охлаждением. Теплоноситель - тосол авто. |

Установлен шнек. Посадочное место защищено сальником. | Показана зона питания станка. Охлаждение регулируется программно от планшета и исполнительного контроллера . | На этих фото показаны электронные части станка, а также компоновка в открытом положении. | компоновка в закрытом (крышками) положении. |

Начинка станка Вид 1 | Начинка станка Вид 2 | -------------------------------------------> привод прижима формы | эргономичное крепление планшета, позволяющее комфортно работать на станке. Управление и ввод данных ИСКЛЮЧИТЕЛЬНО при помощи беспроводной мышки. <----------------------------------------------- Это позволяет содержать экран в чистоте (нет следов от пальцев). Связь планшета и контроллера, а также заряд батареи планшета производится ПО ОДНОМУ проводу через вход микроUSB . Это создает элегантный вид конструкции. |

Сравнительное фото раздетого и одетого станка 2020 год | Начинка станка 2020 год | Доступ к переключению скоростей станка | Нагреватели (ТЭНы) станка Лути, расположение питающих колодок, термопар. Способ их крепления для долговременной и безопасной эксплуатации |

Станок "Лути" 2017 года | |||

Сравнение дизайна станков 2020 г. и 2017 г. выпуска | |||

Модельный ряд | |||

2009 год |  2011 год Харьков | 2012 год Санкт-Петербург | 2013 год Минск |

2015 год Новочеркасск |  2016 год Санкт-Петербург | 2017 год Вид 1 | 2017 год Вид 2 |

2020 год Станок - вид компоновки | 2020 год Обновленный дизайн | 2020 год Настройка управляющего планшета станка "под себя" | 2020 год Вид станка спереди |

Перевозка станка | |||

Надежная упаковка станка - сварной каркас из уголка, обшитый ДВП для отправки транспортной компанией. Всё опломбировано | Станок (разборка на 5 частей за 30 минут) можно перевезти в легковом автомобиле - универсале. В УАЗ - PATRIOT станок помещается без разборки - снимается только туннель подачи сырья. Также станок перевозили в авто: ВАЗ 2101, ВАЗ 2107, Сузуки, Хонде, Газеле, Приоре, Фольксвагене | На небольшие расстояния станок можно перевезти и так. | клиент забирает свой станок. Не проблема для авто СУБАРУ перевезти станок "Лути", да еще прихватить с собой 2-х пассажиров (+ водитель) |

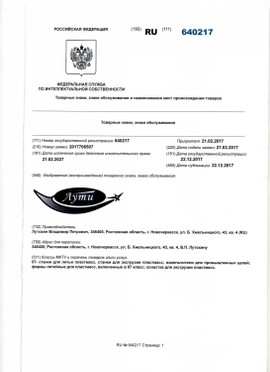

Бренд "ЛУТИ" ® | |||

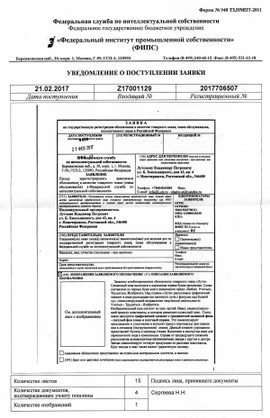

| Подана Заявка в Роспатент на регистрацию Товарного знака (Бренда) "Лути" № 2017706507 Формальная экспертиза прошла безукоризненно. Порадовали быстрые сроки публикации и принятия Заявки к рассмотрению (на 8-й день публикация в Бюллетене заявок на Товарные знаки и 13-й день после поступления в Роспатент - пройдена Формальная экспертиза) . <------------------------------------------- -------------------------------------------> Товарный знак (ТЗ) зарегистрирован 22.12.2017 г. под № 640217. ***** Время, прошедшее с момента поступления заявки на ТЗ в Роспатент 21.02.2017 и до момента принятия решения о регистрации 31.10.2017 составило чуть более 8 месяцев ! ***** По закону на это отводится 18 месяцев | ||

Как-то меня спросили: кем работаешь? Я подумал, и ответил: Просто я работаю волшебником :) | ||